江海铝电解电容器由于采用了新的制造技术,包括激光焊接技术,使其寿命进 步延长,从而满足了消费和军事应用的小尺寸需求。

电子设备的小型化和扁平化是消费市场的必然趋势,但现在对小功率电路的需求也已扩散到工业和军事应用中,在这些应用中,节省空间和重量是下 代设计的要求。系统设计工程师面临的挑战是,在不影响系统寿命和可靠性的前提下,寻找更小的部件以节省空间。

这在寻找电容器时尤其困难,因为电容器通常是电源板上 高的元件之 。另 种方法是将电容器并联放置在PC板的大面积上,以满足滞留和大容量存储的 小电容要求。然而,电容器制造技术和技术的进步,导致了对不起眼的铝电解电容器的再发明,以实现更扁平的封装样式,以帮助电源设计人员满足他们的设计需求。

电解电容器的演变

在过去的十年里,电容器技术不断进步,有助于缩小元件尺寸。例如,材料规格的改进,如铝电解槽的高增益阳 箔,有助于在给定电容器尺寸下实现更高的CV(电容*电压)额定值。新电解液系统的开发和应用以及改进的引线连接技术有助于降低ESR,从而降低相同纹波电流的功率损耗,并允许使用更小的元件而不会过热。通常,这些改进已经应用于现有的包样式(形状因子),这些样式具有有限的潜在空间节省。

自铝电解电容器发明以来,圆柱形包装 直是铝电解电容器的主要形状因素。虽然这 设计理念促进了高效制造,但也给寻求大幅减小尺寸和大幅延长使用寿命的部件设计师带来了挑战。此外,电解槽在历史上也会随着时间的推移而干涸,从而限制了它们的使用寿命。

在讨论其他封装类型在提高能量密度和寿命方面的作用之前, 看看传统的铝电解电容器是如何构造的。两层经过特殊蚀刻的镀铝箔由 缘纸层(浸渍液体电解质)隔开,缠绕在 起形成 个圆筒,并包装在铝外壳中。 个箔有 个氧化层,它成为阳 ; 二个是阴 。阴 和阳 连接到导线或端子上,外壳用橡胶垫圈密封,以防止电解液逸出。外壳也有 个通风口,用来释放氢气的内部压力。由此产生的组件必须足够坚固,以承受广泛的操作条件,同时保持其电解液在组件内。这种包装技术会占用很多空间。在 小的SMT封装尺寸中,封装材料(外壳、垫片、垫片等)可占电容器成品总体积的60%。

与SMT铝电解槽相比,竞争技术(尤其是钽电容器)实现了更高的能量密度和更低的单位伏安成本,尤其是在其主导板 大容量存储和过滤应用的较低电压下。在PC板上安装钽电容器阵列并不少见,这些电容器并联在 起,以满足它们所服务的设备的保持要求。由于并联电容器之间的间距可以进 步降低大容量存储和滤波所需的总电容解决方案的能量密度,因此必须考虑在降低高度和板不动产之间进行权衡。

为了应对低高度外形、减少PC板占地面积、延长使用寿命和提高系统可靠性等挑战,康奈尔杜比勒公司(CDE)改进了其平板电解电容器技术,其价格和性能等同于或优于更复杂的库存替代品。

焊接密封消除了垫圈的需要,这进 步提高了能量密度。这些棱柱型主要用于军事和航空航天领域,非常坚固,在机载电源、舰载和陆基雷达系统的 关键应用中表现良好。在过去的二十年里,扁平封装已经在取代钽电容器方面取得了进展,钽电容器以前是唯 具有密封密封和坚固包装的高电容器类型。平板、坚固、高可靠性电容器的出现,已经帮助军工产品设计人员缩小电路板设计,减轻重量,提高系统可靠性。

近,CDE在扁平电容器设计和封装技术方面取得了 些额外的进展,使元件进 步缩小。 个关键的例子是改进密封技术,从“接近密封”到“真正密封”,采用玻璃到金属密封。这些发展促使CDE于2016年推出其MLSH Slimpack系列密封铝电解电容器(图1)。

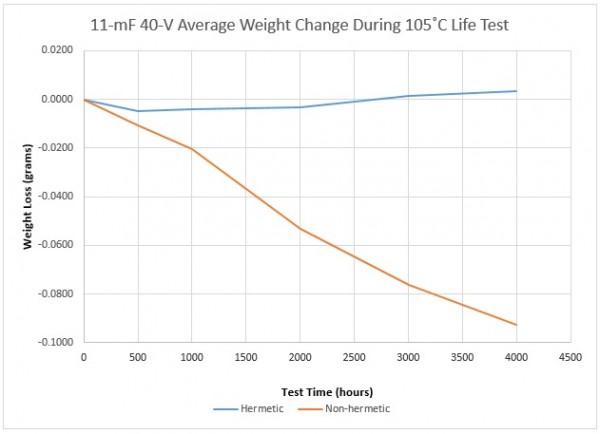

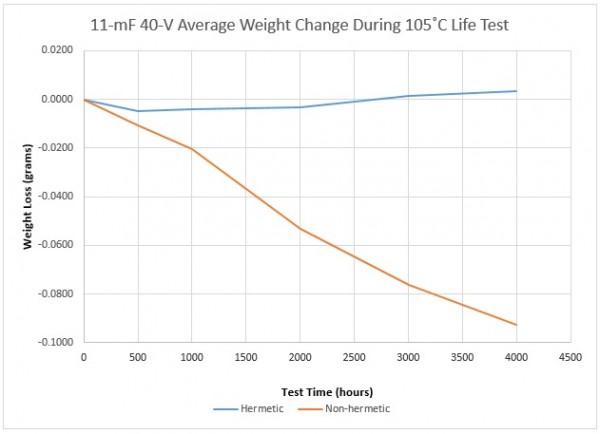

图1:密封MLSH和非密封电容器在4000小时105°C寿命试验期间获得的数据的电解液损失(重量测量)比较。

这些特点是玻璃到金属密封,完全防止干出电容器电解液。因此,规范表明,在额定电压下,工作寿命为5000小时。电容值达到3200µF,额定电压高达250 Vdc。包装尺寸小到1.0 x 0.5 x 1.5英寸, 高可承受80克的振动。

该公司即将推出的THA系列将进 步推动能源密度,并将其作为钽或SMT铝电解电容器阵列的替代品用于商业和工业应用。从概念上讲,它与早期扁平封装类型的扁平内部设计相同,但它的铝外壳只有8毫米薄。THA封装采用激光焊接,以防止电解液损失,与传统封装类型相比,具有更好的密封性,延长使用寿命和货架寿命。额定温度为85°C时,部件在额定条件下的试验时间超过5000小时。CDE计划提供105°C的THAS型,包裹在钢套管中,以提供更大的刚性。

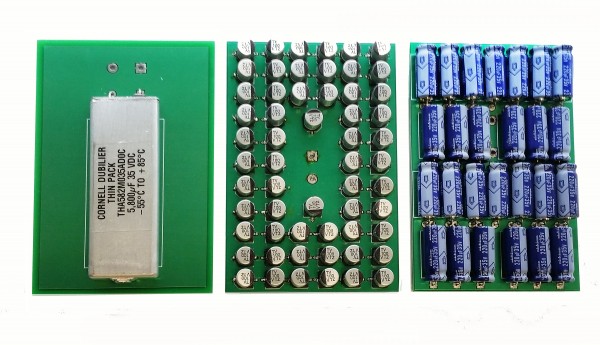

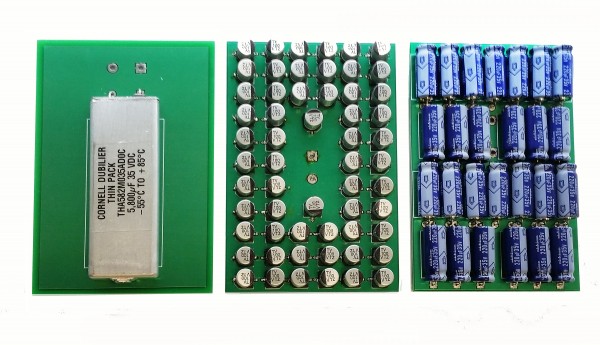

般来说,与早期技术相比,平板电解液可以显著改善CV产品的外形(图2)和板空间缩减(图3)。

图2:THA(中间)与SMT铝电解电容器组(左)和轴向铝电解电容器组(右)的外形和占地面积比较(85°C时为35 Vdc)。

图3:THA电容器(左)与江海贴片电解电容槽(中)和江海引线电解电容槽(右)相比,节省空间和减少元件计数的潜力很大。

如图所示,对于相同的电容和电压额定值(5800µF,35 Vdc,85°C时),与装有轴向和SMT铝电解电容器组的板相比,THA系列元件的空间节省潜力很大。注意,在含有钽和SMT器件的电路板上,电容器之间也有许多不可避免的空间。

除了THA和MLSH组件的紧凑性、密封性和坚固性外,使用单个组件(相对于多个组件) 大地简化了组装,并通过减少组件数量和板上的连接点显著提高了系统可靠性。在电池组配置中,仅 个电容器的故障就可能阻止整个电池组的工作。

随着对存储型材的需求不断减少,南通江海将看到在未来应用中对电容器的需求将不断减少。在不需要充分优化空间和重量要求的地方,圆柱形电容器将继续占主导地位。即使在平面包装设计中,也有继续改进的空间。

电子设备的小型化和扁平化是消费市场的必然趋势,但现在对小功率电路的需求也已扩散到工业和军事应用中,在这些应用中,节省空间和重量是下 代设计的要求。系统设计工程师面临的挑战是,在不影响系统寿命和可靠性的前提下,寻找更小的部件以节省空间。

这在寻找电容器时尤其困难,因为电容器通常是电源板上 高的元件之 。另 种方法是将电容器并联放置在PC板的大面积上,以满足滞留和大容量存储的 小电容要求。然而,电容器制造技术和技术的进步,导致了对不起眼的铝电解电容器的再发明,以实现更扁平的封装样式,以帮助电源设计人员满足他们的设计需求。

电解电容器的演变

在过去的十年里,电容器技术不断进步,有助于缩小元件尺寸。例如,材料规格的改进,如铝电解槽的高增益阳 箔,有助于在给定电容器尺寸下实现更高的CV(电容*电压)额定值。新电解液系统的开发和应用以及改进的引线连接技术有助于降低ESR,从而降低相同纹波电流的功率损耗,并允许使用更小的元件而不会过热。通常,这些改进已经应用于现有的包样式(形状因子),这些样式具有有限的潜在空间节省。

自铝电解电容器发明以来,圆柱形包装 直是铝电解电容器的主要形状因素。虽然这 设计理念促进了高效制造,但也给寻求大幅减小尺寸和大幅延长使用寿命的部件设计师带来了挑战。此外,电解槽在历史上也会随着时间的推移而干涸,从而限制了它们的使用寿命。

在讨论其他封装类型在提高能量密度和寿命方面的作用之前, 看看传统的铝电解电容器是如何构造的。两层经过特殊蚀刻的镀铝箔由 缘纸层(浸渍液体电解质)隔开,缠绕在 起形成 个圆筒,并包装在铝外壳中。 个箔有 个氧化层,它成为阳 ; 二个是阴 。阴 和阳 连接到导线或端子上,外壳用橡胶垫圈密封,以防止电解液逸出。外壳也有 个通风口,用来释放氢气的内部压力。由此产生的组件必须足够坚固,以承受广泛的操作条件,同时保持其电解液在组件内。这种包装技术会占用很多空间。在 小的SMT封装尺寸中,封装材料(外壳、垫片、垫片等)可占电容器成品总体积的60%。

与SMT铝电解槽相比,竞争技术(尤其是钽电容器)实现了更高的能量密度和更低的单位伏安成本,尤其是在其主导板 大容量存储和过滤应用的较低电压下。在PC板上安装钽电容器阵列并不少见,这些电容器并联在 起,以满足它们所服务的设备的保持要求。由于并联电容器之间的间距可以进 步降低大容量存储和滤波所需的总电容解决方案的能量密度,因此必须考虑在降低高度和板不动产之间进行权衡。

为了应对低高度外形、减少PC板占地面积、延长使用寿命和提高系统可靠性等挑战,康奈尔杜比勒公司(CDE)改进了其平板电解电容器技术,其价格和性能等同于或优于更复杂的库存替代品。

焊接密封消除了垫圈的需要,这进 步提高了能量密度。这些棱柱型主要用于军事和航空航天领域,非常坚固,在机载电源、舰载和陆基雷达系统的 关键应用中表现良好。在过去的二十年里,扁平封装已经在取代钽电容器方面取得了进展,钽电容器以前是唯 具有密封密封和坚固包装的高电容器类型。平板、坚固、高可靠性电容器的出现,已经帮助军工产品设计人员缩小电路板设计,减轻重量,提高系统可靠性。

近,CDE在扁平电容器设计和封装技术方面取得了 些额外的进展,使元件进 步缩小。 个关键的例子是改进密封技术,从“接近密封”到“真正密封”,采用玻璃到金属密封。这些发展促使CDE于2016年推出其MLSH Slimpack系列密封铝电解电容器(图1)。

图1:密封MLSH和非密封电容器在4000小时105°C寿命试验期间获得的数据的电解液损失(重量测量)比较。

这些特点是玻璃到金属密封,完全防止干出电容器电解液。因此,规范表明,在额定电压下,工作寿命为5000小时。电容值达到3200µF,额定电压高达250 Vdc。包装尺寸小到1.0 x 0.5 x 1.5英寸, 高可承受80克的振动。

该公司即将推出的THA系列将进 步推动能源密度,并将其作为钽或SMT铝电解电容器阵列的替代品用于商业和工业应用。从概念上讲,它与早期扁平封装类型的扁平内部设计相同,但它的铝外壳只有8毫米薄。THA封装采用激光焊接,以防止电解液损失,与传统封装类型相比,具有更好的密封性,延长使用寿命和货架寿命。额定温度为85°C时,部件在额定条件下的试验时间超过5000小时。CDE计划提供105°C的THAS型,包裹在钢套管中,以提供更大的刚性。

般来说,与早期技术相比,平板电解液可以显著改善CV产品的外形(图2)和板空间缩减(图3)。

图2:THA(中间)与SMT铝电解电容器组(左)和轴向铝电解电容器组(右)的外形和占地面积比较(85°C时为35 Vdc)。

图3:THA电容器(左)与江海贴片电解电容槽(中)和江海引线电解电容槽(右)相比,节省空间和减少元件计数的潜力很大。

如图所示,对于相同的电容和电压额定值(5800µF,35 Vdc,85°C时),与装有轴向和SMT铝电解电容器组的板相比,THA系列元件的空间节省潜力很大。注意,在含有钽和SMT器件的电路板上,电容器之间也有许多不可避免的空间。

除了THA和MLSH组件的紧凑性、密封性和坚固性外,使用单个组件(相对于多个组件) 大地简化了组装,并通过减少组件数量和板上的连接点显著提高了系统可靠性。在电池组配置中,仅 个电容器的故障就可能阻止整个电池组的工作。

随着对存储型材的需求不断减少,南通江海将看到在未来应用中对电容器的需求将不断减少。在不需要充分优化空间和重量要求的地方,圆柱形电容器将继续占主导地位。即使在平面包装设计中,也有继续改进的空间。